برشکاری چیست؟

به عملی که در آن اجسام فلزی را (ورق آهن ، شمش های آهنی و ….) به قطعات کوچک تر با توجه به نوع کار تبدیل می کند؛ برشکاری گفته می شود. باتوجه به ضخامت ورق، انواع فلز روش های گوناگونی برای برشکاری درصنعت وجود دارد.

انواع برشکاری:

به طور کلی برشکاری به دو دسته برش گرم و برش سرد تقسیم می شود.

برش گرم : این روش مناسب فلزات سخت می باشد. در برش گرم با استفاده از دستگاه های برشکاری، فلزات را به دمای مناسب (ذوب) رسانده و عمل برش اتفاق می افتد. برش گرم به 4 اصلی دسته تقسیم می شود.

برشکاری هواگاز یا هوابرش:

یکی از روش های برشکاری رایج که در صنعت استفاده می شود سیستم هوابرش یا هواگاز می باشد. در این روش با استفاده از ترکیب گاز اکسیژن و گاز سوزاننده ( گاز استیلن، پروپان، متیل استیلن-پروپیدین ،پروپیلن) می توان دمایی بین 2500 تا 3300 درجه تولید و فلزات را برش داد. در برش هواگاز می توان ورق هایی تا ضخامت 500 میلیمتر (50 سانتی متر) را برش داد.

در این روش ابتدا مخلوط گاز اکسیژن و گاز سوختنی برای عملیات پیش گرم ( رساندن دمای فلز به 900-700 درجه سانتی گراد تا فلز به رنگ قرمز درآمده و برای ذوب و برش آماده شود) را به سطح فلز داده می شود و پس از عملیات پیش گرم، ازیک مسیر مجزا گاز اکسیژن خالص با فشار بالا به منطقه مورد نظر هدایت می شود. با انجام این کار یک واکنش شیمیایی بین فلز داغ شده و گاز اکسیژن اتفاق می افتد که فولاد به اکسید آهن یا سرباره (فلز ذوب شده) تبدیل می شود.

برای استفاده از این روش نیاز هست که دمای احتراق فلز، باید از دمای ذوب آن کمتر باشد در غیر این صورت قبل از عمل برشکاری فلز ذوب می شود؛ و دمای ذوب اکسید ایجاد شده فلز (نقطه برشکاری) باید از دمای ذوب فلزات اطراف کمتر باشد تا اکسیژن پر فشار بتواند فلز را از هم جدا کند.

در واکنش اکسیداسیون بین گاز پرفشار اکسیژن و فلز باید دمای مورد نظر بگونه ای باشد که ادامه ی برشکاری توسط گاز اکسیژن مقدورباشد و گاز اکسیژن بتواند به مسیر خود ادامه دهد.

برای برشکاری و روان سازی سرباره فولاد ضد زنگ (استنلس استیل)، چدن، فلزات غیر آهنی باید پودر مخصوص برش به محوطه برش اضافه گردد تا دمای ذوب سرباره از دمای ذوب فلز کمتر شود و برشکاری انجام شود.

سرعت برشکاری و کیفیت برشکاری در این روش به خلوص گاز اکسیژن بستگی دارد. خلوص گاز در این روش باید 99.5 درصد باشد با کاهش 1 درصدی خلوص گاز اکسیژن، سرعت برشکاری 25 درصد کاهش می یابد و با افزایش 1 درصدی خلوص گاز اکسیژن سرعت برشکاری 25 درصد افزایش خواهد یافت.

یکی از عوامل مهم در سرعت برشکاری انتخاب گاز سوزاننده مناسب می باشد. هرچه شعله ایجاد شده داغ تر باشد برشکاری سریع تر اتفاق می افتد. سرعت برشکاری با گاز استیلن 4/7 متر برثانیه می باشد و سرعت برشکاری با گاز پروپان 3/3 متر برثانیه می باشد. باتوجه به سرعت هر دو گاز استفاده از گاز استلین بهتر می باشد.

از گاز استیلن _ پروپیلن می توان در برشکاری زیر آب در عمق زیاد استفاده کرد. دمای شعله آن از گاز پروپان بیشتر و از گاز استیلن کمتر می باشد.

تجهیزات هوا برش شامل : 2 عدد سیلندر (گاز سوختنی و اکسیژن)، 2 عدد فلاشبک (فلش بک) ایمنی، 1 عدد شلنگ دوقلو، 2عدد رگلاتور ،1عدد نازل و 1سرپیک برشکاری می باشد. انجام برشکاری از روش هوا برش به دو دسته دستی و نیمه اتوماتیک تقسیم می شود.

کلیپی از برشکاری هواگاز از کانال آپارات ابزار دلتا

این روش معایب و مزایا خودش را دارد که در ادامه به بعضی از این موارد اشاره می کنیم.

مزایا:

برش ورق های فلزی با ضخامت بالا

قابل حمل بودن تجهیزات

قیمت مناسب تجهیزات نسبت به دیگر روش ها

سهولت استفاده

معایب:

عدم تمیز بودن برش

وجود فلز مذاب شده ( سرباره برش)

خطرناک بودن این روش به علت وجود کپسول گاز اکسیژن وبرگشت آتش به کپسول

از این روش در کارگاه های صنعتی ، تولید سازه های فلزی ، شرکت های معدنی (فولاد، مس و…) استفاده می شود.

برشکاری به روش پلاسما :

در این برشکاری از برق و هوای فشرده استفاده می شود. اجزای سیستم برشکاری پلاسما به ترتیب ؛ منبع تغذیه برش پلاسما ، واحد ایجاد جرقه (جرقه زن پلاسما)، گاز (کمپرسور هوا ) برش پلاسما، سیستم خنک سازی و تورچ برشکاری (مشعل برش ) می باشد.

در تورچ برشکاری گردنه تورچ، نازل پلاسما، الکترود پلاسما و حلقه چرخشی (کپ) جزء اقلام مصرفی می باشند.

گردنه تورچ برشکاری در دو مدل دستی و اتوماتیک (جهت استفاده در ماشین های CNC) تولید و استفاده میگردد.

برشکاری پلاسما یکی از سریع ترین و موثر ترین روش ها برای برش ورق های نازک می باشد.

برش پلاسما نیز به دو دسته هواخنک و آب خنک تقسیم می شود. در دستگاه های هوا خنک میتوان تا ضخامت 25 میلیمتر و در دستگاه آبخنک میتوان تا ضخامت 70 میلیمتر برش انجام داد. در کل با استفاده از روش پلاسما میتوان تاضخامت 70 میلیمتر را برش داد.

لازم به ذکر است در دستگاه های آمپر بالا (بالای 200 آمپر) از سیستم آب خنک و در دستگاه های آمپر پایین (کمتر از 200 آمپر) از سیستم هواخنک برای سیستم خنک کننده استفاده می شود.

موادی که میتوان با این روش برش داد عبارت است از : استیل (فولاد ضد زنگ) ، فولاد ساختاری ، فولاد آلیاژی ، فولاد کم آلیاژ و انواع دیگر فولاد ها ، صفحات فلزی روکش آلومینیوم و ….

تمام فزلات هادی (رسانا) مانند مس ، چدن ، برنج و تیتانیوم به دلیل دمای ذوب پایین تر لبه برشکاری آن ها از کیفیت لازم برخوردار نخواهد بود.

درصنعت 4 نوع برشکاری پلاسما داریم:

- پلاسما جریان معمولی: این فرایند عموما از یک گاز واحد( هوا یا نیتروژن) که هردو پلاسما را تولید و خنک می کنند.

- پلاسما ی دوگانه (بدون انسداد)

- پلاسمای دوگانه ( محافظ)

- پلاسما کلاس تعریف بالا

فرایند برش پلاسما به این صورت است که با فشردن کلید تورچ ، هوا (که دارای فشار مناسبی با توجه به نوع کار است) در مسیر نازل حرکت کرده و به سمت قطعه کارهدایت می شود در اینجا قوس اولیه بین نازل و الکترود تشکیل می شود و گاز پلاسما از نازل برش پلاسما خارج می شود.

پس از این مرحله نوبت به ایجاد قوس اصلی می رسد که بین الکترود تورچ وقطعه کار ایجاد می شود با حرکت گاز پلاسما دما قطعه افزایش پیدا میکند با افزایش دما امکان دارد نازل و الکترود به مشکل برخوردکنند که سیستم خنک کننده برای رفع این مشکل در نظر گرفته شده است. پس از برخورد گاز به قطعه با فشار گاز (جت پلاسما) باعث ذوب شدن فلز شده و با حرکت دادن قوس پلاسما برشکاری انجام می شود.

حرکت گاز پلاسما روی قطعه کار باعث برش و حرکت گاز محافظ حین برشکاری باعث ایجاد سطح صاف در قطعه می شود.

فرایند برشکاری پلاسما به عوامل مختلفی بستگی دارد مثل : طراحی نازل، الکترود پلاسما، نحوه حرکت و شکل گیری گاز جت پلاسما ، انواع مختلف سیستم خنک کننده و …

سیستم استاندارد برش ، سیستم دو گاز برش و سیستم برش با تزریق آب از سیستم های طراحی شده در فرایند قوس می باشند.

از مزایا و معایب برش پلاسما میتوان به موارد زیر اشاره کرد:

مزایا:

- هرماده ای که رسانای الکریسیته است را میتوان با استفاده از این روش برش داد.

- به راحتی میتوان با استفاده از یک تورچ ضخامت های مختلف از فلزات را برش داد بدون اینکه در فلز تغییر شکلی ایجاد شود.

- سرعت برشکاری پلاسما 10 برابر سرعت برشکاری هوا گاز است

- برای برشکاری زیر آب مناسب است.

- میتوان با استفاده از یک دستگاه برش و یک منبع تغذیه همزمان از یک یا چند تورچ استفاده کرد.

معایب:

- در محیط کارگاه حداکثر تا ضخامت 70میلی متر و در زیر آب حداکثر تا ضخامت 120 میلیمتر را میتوان برش داد.

- در برشکاری پلاسما همچنان کرف یا سرباره وجود دارد.

- دستگاه برش پلاسما برق زیادی را مصرف می کند.

- در محیط کارگاه سر وصدای زیاد دارد.

- هزینه های تامین و نگهداری برشکاری پلاسما بیشتر از هزینه های روش هوابرش می باشد.

- توانایی برش زاویه دار در این روش کم می باشد. (زاویه 0.5 تا 1.5 درجه در سطح مقطع عمودی قطعه برش)

کاربرد های برشکاری پلاسما

از این روش درصنعت تولید قطعات خودرو، ساخت و ساز صنعتی، برشکاری در آب، سازه های آبی و صنایع پتروشیمی و پالایشگاه و … می توان استفاده کرد.

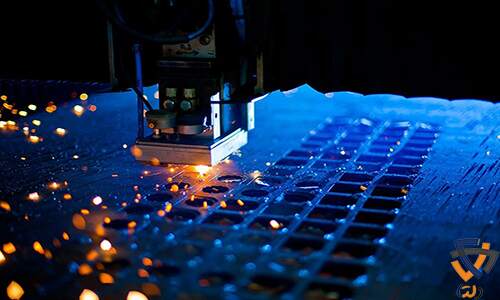

برشکاری به روش لیزر:

یکی از روش های دقیق برشکاری، برشکاری با لیزر است. در این روش یک پرتو لیزر تولید شده با استفاده از یک سری بازتابنده منتقل می شود. لیزر تولید شده توسط لنز فوکوس روی سطح قطعه کار متمرکز می شود و در نقطه کانونی گرمای موضعی ایجاد می شود و این عمل باعث ذوب فلز شده و در نهایت با حرکت لیزر و تورچ برش لیزر برش رخ می دهد و با استفاده از فشار هوا کمکی فلز ذوب شده از قطعه برش خورده جدا می شود.

با استفاده از برش لیزر می توان صفحات با ضخامت نازک و متوسط را برش داد.

در برش لیزر، سرعت برش لیزر و دقت برشکاری بالا می باشد.

در این روش به علت وجود شکاف باریک که موقع برش ایجاد می شود دیگر نیاز به سنگ زنی نیست.

در برش لیزر دامنه وسیع تری از مواد را می توان برش داد.

برای تمیز کردن دستگاه لیزر از اسپری انژکتور و روغن استفاده می شود که باعث افزایش 40-10 درصدی عملکرد می شود.

رایج ترین توان های دستگاه های لیزر با توجوه به منبع دستگاه برای فلزات 1000،3500،4000،6000 وات می باشد و برای غیر فلزات 90 تا 150 وات است.

از مزایا و معایب برش لیزر می توان به موارد زیر اشاره کرد:

مزایا:

- شکاف حاصل از لیزر ، نازک و تمیز می باشد و نیاز به سنگ زنی ندارد.

- سرعت برشکاری در این روش بسیار بالا می باشد.

- به علت کیفیت بالای برش وگرم شدن فلز در نقطه ایی متمرکز، فلز تغییر شکل اندکی دارد.

- خطا دستگاه لیزر در شروع کار حداکثر 0.05 میلیمتر و در موقعیت یابی حداکثر 0.02 میلیمتر می باشد.

- با افزایش سرعت برش ، دقت برش کاهش پیدا نمی کند.

معایب:

- هزینه های بالا برای تامین تجهیزات و لوازم مصرفی و نگهداری و تعمیرات.

- فقط برای ورق های نازک مقرون به صرفه است.

از این روش در صنایعی مانند صنعت خودرو سازی ، طراحی و دکوراسیون داخلی ، ساخت لوازم خانگی و ساخت قطعه و … می توان استفاده کرد.

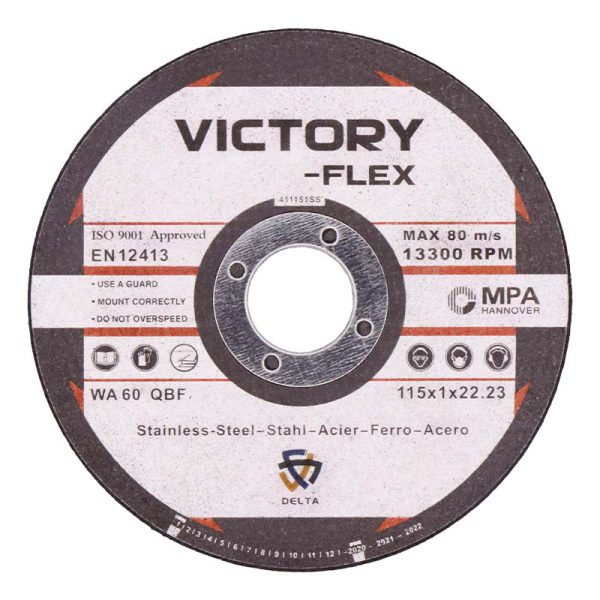

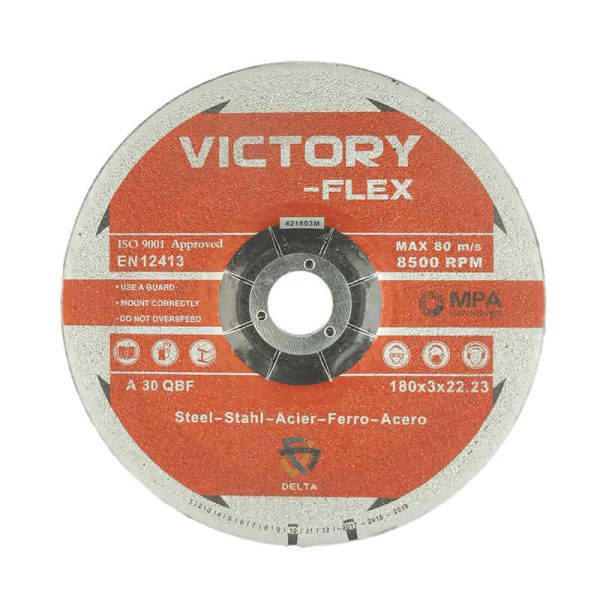

برشکاری با صفحه سنگ فیبری (صفحه فرز) :

در صنعت از صفحه سنگ فیبری به عنوان صفحه سنگ فرز نیز یاد می شود. با استفاده از دستگاه های فرز می توان فلزات، سرامیک، گرانیت و … غیره را برش داد. در این روش با توجه به متریالی که میخواهیم برش بدهیم میتوانیم صفحه برش مناسب را انتخاب کرده و برشکاری را انجام دهیم.

مهمترین بخش در این قسمت انتخاب صفحه سنگ برش می باشد. صفحه سنگ های برش فیبری با توجه به اینکه با رزین یا چسب طبیعی تولید می شوند، از زمان تولید تاریخ انقضا 3 ساله دارند. تمامی صفحه سنگ های برش باید بر اساس استاندارد EN12413 مورد بازرسی قرار می گیرند.

صفحه سنگ های فیبری از دانه های ساینده و مواد چسبنده طبیعی و مش (توری) فایبرگلاس که برای تقویت اتصال استفاده می شود؛ تشکیل شده است. صفحه سنگ های فیبری در دمای پایین کوره پخته می شوند تا در برابر ضربه و سایش مقاومت لازم را پیدا کنند.

با استفاده از دستگاه فرزسنگبری میتوان سنگ و گرانیت های مختلف را برش داد. برای برش سنگ از صفحه های مخصوص برش سنگ و برای برش قطعات آهنی از صفحه مخصوص برش آهن باید استفاده کنیم. برای برش مواد سخت (بتن، فلز، سنگ) استفاده از دستگاه فرز بهترین راه حل برای برش است.

صفحه های برش فیبری با رزین مصنوعی تقویت شده اند. هرچه قدر صفحه های برش نازک تر باشند، عمل برش سریع تر و دقیق تر بوده و دمای کمتری نیز تولید می شود.

برشکاری سرد:

این روش مناسب فلزاتی می باشد که سختی کمتری دارند. میزان استفاده از حرارت در این روش به نسبت روش گرم کمتر می باشد. در این روش کمترین تغییرات را در فلز داریم. برش سرد نیز به 5 روش تقسیم می شود.

برش با قیچی :

ساده ترین روش در برش سرد می باشد که می توان با استفاده از این روش ورق های فلزی با ضخامت کمتر از 30 میلیمتر را برش داد. قیچی ها به 3 دسته تقسیم می شود که قیچی دستی تا ضخامت 1.5 میلیمتر و قیچی اهرمی که خود به سه دسته ساده، مرکب، ورق بر تقسیم می شود می تواند تا 5 میلیمتر و قیچی ماشینی که به دو دسته گردبر و انیورسال تقسیم می شود تا ضخامت 30 میلیمتر را برش بدهد.

برش با گیوتین:

با استفاده از گیوتین نیز می توان ورق های به ضخامت 30 میلیمتر را برش داد. مزیت این روش نسبت به برش با قیچی این است که میتوان طول بیشتری را برش داد. دستگاه گیوتین شامل دو تیغه است که یک تیغه ثابت و تیغه دیگر متحرک است.

برش با واترجت:

در این روش محدودیت ضخامت نداریم و میتوان ورق ها، میله ها، شمش های فلزی را با ضخامت های مختلف برش زد. در این روش برای ایجاد برش از فشار آب به عنوان عامل کمکی در کنار نیرو یک تیغه سنگی بسیار تیز استفاده می شود. ترکیب فشار آب و سنگ سابنده نیرویی معادل 6000 پوند بر اینچ می باشد. این روش از دقت بالایی در برشکاری برخور دار است.

برش اره نواری:

اره نواری دستگاه نسبتا ساده ای است که میتوان با استفاده از این دستگاه برش های مختلفی ایجاد کرد. از مزایای این روش میتوان به کم خطر بودن ، قیمت پایین دستگاه و عدم نیاز به سیستم های گران قیمت اشاره کرد.

برش اره لنگ:

برش ایجاد شده در این روش نسبتا دقیق تر از برش اره نواری است و سرعت بیشتری نیز هم نسبت به روش اره نواری دارد.