متداولترین عیوب جوش در جوشکاری زیرپودری (SAW):

جوشکاری زیرپودری (Submerged Arc Welding) از فرآیندهای جوشکاری قوس الکتریکی بوده که محل مورد اتصال توسط حرارت ناشی از قوسی که زیر پودر محافظ قرار داشته و مابین قطعه کار و الکترود برقرار شده است، تامین میشود. در این تکنیک جوشکاری از فشار استفاده نشده و محل جوش توسط الکترود یا سیم جوش پر میگردد. در طول فرآیند جوشکاری قوس قابل مشاهده نیست و زیر لایه پودر محافظ پنهان میباشد.

لایه ضخیم پودر، محل جوشکاری را به صورت کامل پوشانده و از پاشش قطرات مذاب، جرقه ها و انتشار اشعه خطرناک مافوق بنفش نیز جلوگیری مینماید. در جوشکاری زیرپودری (SAW) نسبت به سایر روشهای جوشکاری امکان تولید جوشهای با کیفیت بالاتر و عیوب کمتر،به دلیل امکان حفاظت عالی از حوضچه مذاب وجود دارد. با وجودیکه مانند سایر تکنیکهای جوشکاری، ترکیبی از عوامل گوناگون منجر به عیوب متفاوتی از قبیل حفره ها (Porosity)، آخالهای سرباره (Slag Inclusion)، ذوب و نفوذ ناقص، ترک و … شوند، بصورت اجمالی به بررسی متداولترین عیوب جوش در جوشکاری زیر پودری میپردازیم:

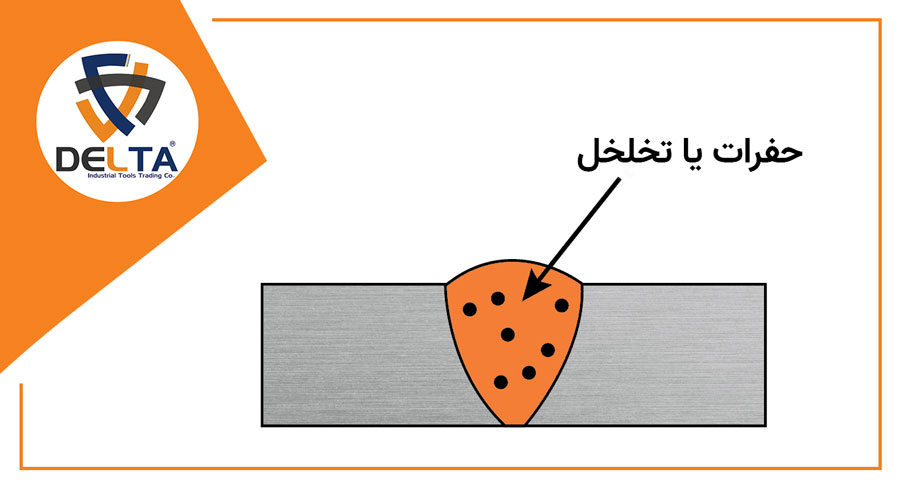

حفرات یا تخلخل:

تخلخل ، سوارخ یا حفرهای است که به صورت داخلی یا خارجی در محل جوش پدید می آید. بعبارتی حبابهای گازی که در فلز جوش محبوس شده را تخلخل مینامند. عوامل اصلی که منجر به تشکیل حفره در محل جوشکاری میشوند، عبارتند از:

- از آلودگیهای احتمالی در محل اتصال میتوان به باقیمانده رنگها، هیدروکربنهای ناشی از محصولات پایه روغنی وپوششهایی که طی پروسه ساخت و تولید روی قطعات زده شده است.اشاره نمود.

- آلودگیهای ناشی از الکترود مانند ذرات زنگ و روغنها که میتواند ناشی از انبار نمودن نادرست الکترودها باشد.

- پوشش ناکافی و یا نامناسب پودر یا فلاکس روی حوضچه جوش

- آلودگی در پودر، مخصوصاً پودرهای بازیافت شده که به خوبی سرند و الک نشده باشند و حاوی ذرات خارجی و سرباره جوش باشند.

- ذرات سرباره محبوس شده در حوضچه جوش

- جدایش یا تفکیک در ذوب

- انتخاب اشتباه پارامترهای جوشکاری از قبیل ولتاژ بالا، سرعت بالای جوشکاری که سبب انجماد سریع شده و مانع خروج گازها میشود.

- وجود نم و رطوبت در پودر که سبب تشکیل حفرات گازی میشود.

- استفاده بیش از حد از پودر

- ناپایداری در قوس و طول قوس بلند، جوشکاری در وزش باد

همانند سایر فرآیندهای جوشکاری، فلز پایه و الکترود باید تمیز و خشک باشند. سرعت بالای جوشکاری یکی از عواملی است که با افزایش پیشروی جبهه انجماد، منجر به محبوس شدن گازها و زمینه ساز تشکیل حفره های گازی میگردد. سرعت جوشکاری را میتوان کاهش داد و از طرف دیگر با بهینه سازی و انتخاب دقیق سایر پارامترها، هزینه های جوشکاری را جبران نمود. برخی الکترودهای پوشش دار نیز تمایل به ذوب شدن قطره ای و ایجاد ذرات ناخالصی دارند که از انتخاب این الکترودها باید پرهیز کرد. توصیه میشود از الکترودهایی که باقیمانده تخلخل زا ندارند استفاده شود. الکترودهای E6010, E7015, E7016, E7018 در این دسته جای دارند.

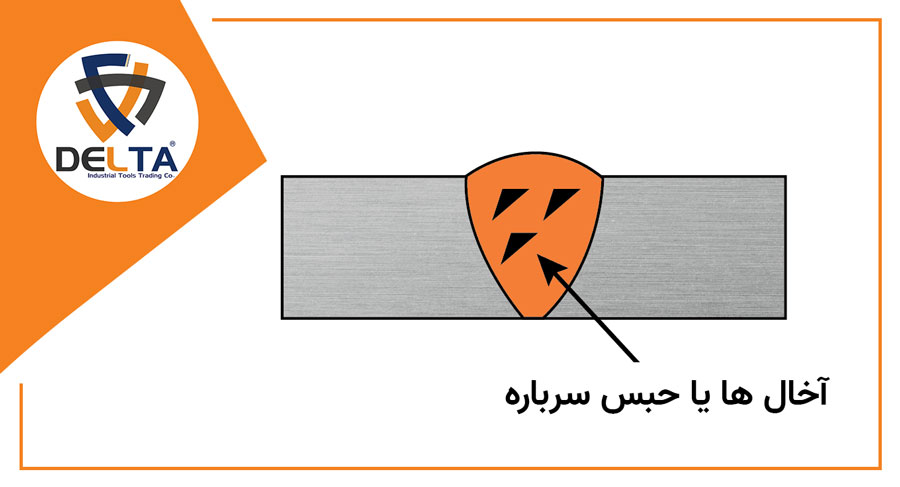

آخال ها یا حبس سرباره:

آخال سرباره (Slag Inclusion) مواد غیر فلزي جامدي هستند که در فلز جوش یا بین فلز جوش و فلز پایه حبس شده و بیشتر در جوشهایی که با فرآیندهاي قوس دستی یا زیرپودري جوشکاري شده اند، یافت میشود. در کل آخالهاي سرباره بر اثر عیوب تکنیک جوشکاري، عدم طراحی مناسب اتصال و یا عدم تمیزکاري سطح جوش بین دو پاس پدید می آیند.

آخال در جوش، هر گونه ذره جامد خارجی است که در جوش محبوس شده باشد، که میتوان به سرباره، پودر یا فلاکس (پوشش) و ذرات اکسیدی. در جوشکاری زیرپودری نیز مانند سایر فرآیندهای جوشکاری محافظت شده با فلاکس (flux-shielded)، اگر مراقبتهای لازم اعمال نشود، این فرایند نیز منجر به پدید آمدن آخال میشود. آخالها عمدتاً در ریشه (root) اتصال و یا در لایه های بین پاسی مشاهده میگردند و عموماً نزدیک سطوح پخ ها (bevel) یا شیارها (groove faces) هستند. شرایطی که ریسک تشکیل آخال را افزایش میدهد عبارتند از :

- در جهات پخ ها که باعث میشود فلاکس مذاب ،دارای حرکت دورانی به سمت حوضچه بوده و سپس در حوضچه مذاب محبوس و منجمد شود.

- در شیارهایی که در امتداد لبه هایی هستند که قبلاً فاز مذاب رسوب کرده است، مخصوصاً اگر این مناطق محدب باشند.

- اگر سوختگی یا بریدگی کناره جوش ، در امتداد مسیر انجماد جوش وجود داشته باشد.

- هنگامی که ناپایداری در قوس یا وزش قوس، از صعود سرباره به سمت بالای حوضچه در حال انجماد، جلوگیری مینماید.

- استفاده از فلاکس یا پوشش با ویسکوزیته خیلی بالا که سبب به تاخیر انداختن انجماد حوضچه جوش میشود.

- وجود آلودگیهای سطحی در منطقه اتصال

- جابجایی یا تغییر مکان نادرست در هد جوشکاری (head welding)، مخصوصاً در محل پخ ها

- در مواردی که کاهش عمق نفوذ به علت کاهش حرارت ورودی رخ میدهد،که میتوان به مواردی مانند افزایش طول موثر الکترود، افزایش فلاکس، افزایش سرعت جوشکاری و کاهش دانسیته قوس اشاره نمود.

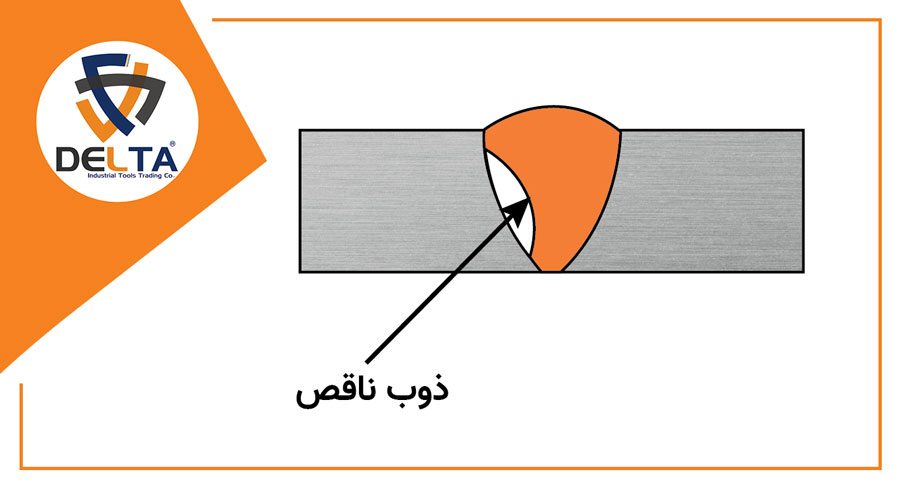

ذوب ناقص:

ذوب ناقص در نتیجه روش نامناسب جوشکاری، آماده سازی نامناسب فلز پایه، یا طراحی نامناسب اتصال به وجود مي آيد. دلایل بوجود آورنده ذوب ناقص عبارتند از حرارت ناکافی جوشکاری یا عدم دسترسی کافی به تمام وجوه همجوشی، یا هر دو. همچنین اکسیدهای به شدت چسبنده نيز جلوی ذوب کامل را می گیرند. مهمترین مواردی که باعث ذوب ناقص در سطوح قابل ذوب میشوند عبارتند از:

-روش نادرست در آماده سازی و اتصال سطوح

- وجود ذرات سرباره و ذرات اکسیدی درمحل جوش

- ناپایداری قوس

- سرعتهای بالای جوشکاری

- حرارت ورودی ناکافی

- جایگاه، موقعیت و زاویه نامناسب هد جوشکاری

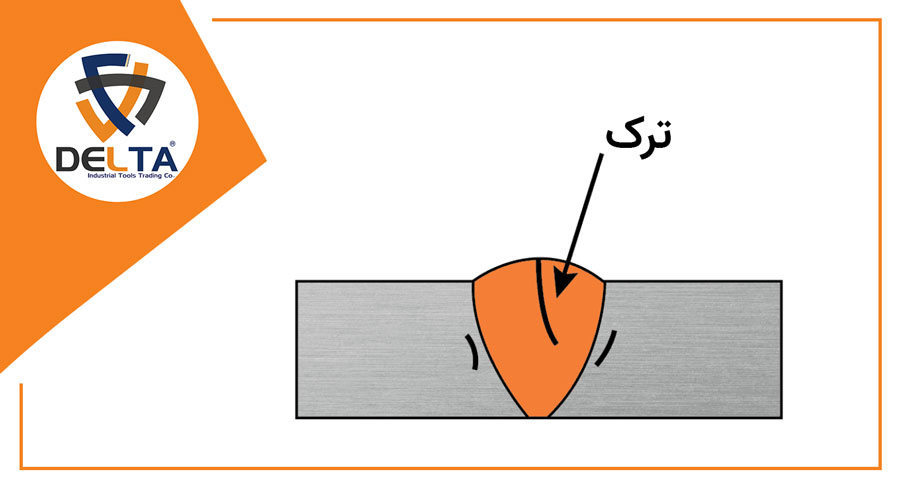

ترک:

ترک ها عموماً از خطرناکترین عیوب جوش بوده و معمولا به سختی در بازرسیهای رادیوگرافی تشخیص داده میشوند. منظور از ترک ، پدیدهای است که در اثر عواملی مانند انجماد ، سرد شدن و تنشهای داخلی که به علت انقباض جوش میباشد ایجاد میگردد. جوشها ممکن است دارای تخلخل ، آخالهای سرباره یا انواع ترکها باشند. تخلخل و آخالهای سرباره شاید در جوش تا حدی قابل قبول باشد اما ترکها در جوش هرگز قابل قبول نمیباشند. وجود ترک در جوش یا در مجاورت جوش نشانگر این مسئله میباشد که حتما مشکلی در حین کار وجود داشته است. بررسی دقیق ترکها ، تعیین علت ایجاد آنها و نیز راههای جلوگیری از آنها را برای ما امکان پذیر میسازد. در ابتدا ما باید به این مسئله توجه داشته باشیم که بین ترک و شکست تفاوت قائل شویم. ترک ها عموما به چند صورت طبقه بندی میشوند.

از جمله دسته بندی بر اساس موقعیت ترک، مانند: ترک های فلز جوش، ترک های منطقه ﻣﺘﺄﺛﺮ از حرارت یا ناحیه (Heat Affected Zone) HAZ و ترک های فلز پایه. خودِ این دسته بندی نیز به انواع دیگری مانند ترک گلویی، ترک ریشه، ترک چاله جوش، ترک پنجه جوش و غیره تقسیم میشود. ترک ها همچنین بر اساس راستای آن ها نسبت به محور طولی جوش به دو دسته ترک های طولی و ترک های عرضی دسته بندی میشوند. ترک های طولی، ترک هایی هستند که راستای گسترش آن ها موازی با محور طولی جوش است. در مقابل، ترک های عرضی هم ترک هایی هستند که راستای گسترش آنها عمود بر محور طولی جوش است. دسته بندی دیگر بر اساس درجه حرارتی که ترک در آن اتفاق می افتد، انجام می گیرد و بر این اساس، ترک ها به دو گروه ترک سرد و ترک گرم دسته بندی میشوند. این ترک ها عمدتاً دو دلیل اصلی دارند: تحمیل کرنش و عدم امکان جبران این فشار.

ترک گرم یا انجمادی:

ترک های گرم یا انجمادی در درجه حرارت های بالا و اغلب در حین انجماد به وجود می آیند. از انواع ترک های گرم میتوان به ترک های انجمادی، گداز و ترکهای تنش زدایی اشاره کرد. این ترک ها عمدتاً مربوط به منطقه فلز جوش هستند. برخی شرایط در ارتباط با کرنشهای خارجی و توانایی جبران آنها، هندسه چند مقطعی و ترکیب شیمیایی مناطق جوش از عوامل بروز ترک های گرم هستند. از جمله موارد زیر:

- وجود نسبت عمق به عرض زیاد، در روش های جوشکاری تک پاسی که عمق نفوذ بالایی لازم است، حساسیت به ترک وجود دارد.

- داشتن تحدب بالا به ویژه در جوشکاریهای نبشی که سبب عدم توانایی در جبران کرنش تحمیلی می شود.

- عدم پر شدن کامل حوضچه جوش و قطع شدن ناصحیح و ناگهانی قوس میتواند منجر به تشکیل ترک های چاله جوش (crater)، شود. این ترک ها ستاره ای شکل هستند و پیشروی ترک تنها به سمت لبه های حفره است. این ترک ها عمدتاً در موادی با ضریب انبساط حرارتی بالا مانند فولادهای زنگ نزن آستنیتی ایجاد میشوند. برای رفع این ترک ها باید قوس مجدداً از روی ترک شروع شود.

- آلودگیهای شیمیایی خصوصاً گوگرد و هیدروکربنها که از سایر اجزا وارد میشوند.

- افزایش دانسیته گرمای ورودی میتواند سبب تاخیر انجماد شود و یک بازه دمایی حساس به ترک ایجاد کند.

ترک سرد:

ترک های سرد بعد از انجماد به وجود آمده و از عمده عوامل ایجاد ترک سرد، تردی هیدروژنی و ترک خوردن به علت خوردگی تنشی است. این ترک ها در هر سه منطقه فلز پایه، فلز جوش و منطقه متاثر از حرارت دیده می شوند. حضور سه فاکتور هیدروژن در محلول جامد، ساختار با داکتیلیته پایین مانند ساختار مارتنزیتی و تنشهای باقیمانده یا خارجی، از عوامل بروز این گروه ترک ها هستند. این ترک ها در بازرسیهای چشمی قابل شناسایی نبوده و حتی تشخیص آنها با تستهای اولتراسونیک و رادیوگرافی نیز مشکل است. ترک های سرد بعد از خاتمه جوشکاری و از داخل دانه ها شروع به رشد مینمایند.

راههای کنترل ترک سرد:

- کاهش سختی و استحکام فلز جوش و منطقه متاثر از حرارت، با استفاده از الکترودهایی با استحکام کمتر

- حذف تنشهای پسماند به عنوان نیرو محرکه تشکیل ترک های هیدروژنی با عملیات حرارتی پسگرم و پیشگرم

- استفاده از پودرهای قلیایی کم هیدروژن

- کنترل کربن معادل فولادها. فولاد با کربن معادل کمتر از ۴۲ درصد برای جوشکاری بدون ترک هیدروژنی، مناسب است. اگر کربن معادل بیشتر از ۰٫۵ درصد باشد، فولاد مناسب جوشکاری نیست.