برش پلاسما چگونه کار می کند؟

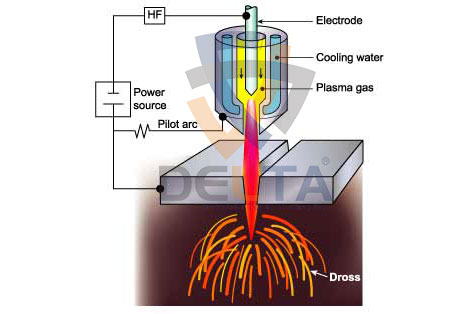

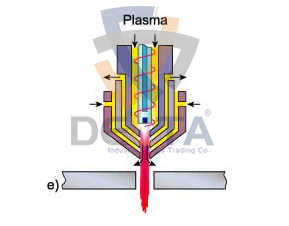

در فرآیند برش پلاسما ذوبکردن فلز با استفاده از حرارت ، جایگزین برش مکانیکی شده است. برشدهندههای پلاسما با ایجاد قوس الکتریکی از طریق گاز کار میکنند. این گاز از یک باریکه محدود که به آن «نازل» گفته میشود، به بیرون دمیده میشود. باریکه محدود منجر به همگرا شدن گاز با سرعت خروج بالا شده که در نتیجه آن پلاسما تشکیل میگردد. از آنجایی که پلاسما خاصیت رسانایی دارد، توجه به این نکته حائز اهمیت است و بههنگام برش قطعه کار از طریق میز برش باید به زمین اتصال داشته باشد.دمای پلاسما بیش از 20000 درجه سانتیگراد است که سرعت آن نزدیک به سرعت صوت است. هنگام برش، جریان پلاسما افزایش مییابد، به طوریکه پلاسما با عمق نفوذ بالا از ماده عبور نموده و سرعت بالای آن، مواد مذاب در خروجی پلاسما را از سطح برش دور میکند.

این فرآیند با فرآیند اکسی سوخت (Oxy-fuel) متفاوت است. در فرآیند برش پلاسما ذوب ماده با استفاده از قوس انجام شده درحالیکه در فرآیند اکسی سوخت، ابتدا اکسیداسیون فلز توسط اکسیژن رخ داده و در ادامه، گرمای حاصل از واکنش، منجر به ذوبشدن فلز میگردد. بنابراین، برخلاف فرآیند اکسی سوخت، فرآیند برش پلاسما میتواند فلزاتی مانند فولاد ضد زنگ، چدن و آلیاژهای غیرآهنی که در برابر اکسیداسیون مقاوم هستند،را نیز برش دهد. تجهیزات مختلفی در فرآیند برش پلاسما بهکار گرفته میشود که در ادامه در کنار اشاره به برخی از این تجهیزات، به نکات مهمی هم در ارتباط با این فرآیند، میپردازیم.

منبع تغذیه:

منبع تغذیه موردنیاز برای برش پلاسما باید دارای افت و ولتاژ بالا باشد. ولتاژکاری برای حفظ پلاسما 50 تا 60 ولت است که ولتاژ مدار باز موردنیاز برای شروع قوس میتواند تا 400 ولت DC باشد.در ابتدا، قوس پیلوت در داخل بدنه تورچ بین الکترود و نازل تشکیل میگردد. برای برش لازم است که قوس ایجادشده بر روی قطعه کار، انتقال یابد؛ درنهایت الکترود دارای قطب منفی و قطعه کار دارای قطب مثبت خواهد بود. بهاینترتیب بخش بزرگی از انرژی قوس در حدود دو سوم آن برای برش استفاده میشود.

ترکیب گاز:

در سیستمهای معمولی تجهیزشده با الکترود تنگستن از گازهای آرگون، آرگون-هیدروژن و یا نیتروژن برای تشکیل پلاسما استفاده میکنند. با این حال، از گازهای اکسیدکننده مانند هوا و یا اکسیژن نیز بهشرط استفاده از الکترود مسی با هافنیُم (عنصر فلزیHF ) میتوان استفاده کرد. جریان گاز پلاسما ازجمله موارد حیاتی، هنگام برش است و باید مطابق سطح جریان و قطر نازل تنظیم شود. اگر جریان گاز پلاسما برای سطح جریان پایین باشد و یا سطح جریان برای قطر نازل بیش از حد بالا باشد، قوس به دو قوس تفکیک شده در “الکترود-نازل” و “نازل-قطعه کار” تجزیه شده که اثر قوس دوگانه (Double Arcing) با ذوبشدن نازل با فاجعه همراه خواهد شد.

کیفیت برش:

کیفیت لبه برش پلاسما مشابه فرآیند اکسی سوخت است. با اینحال، همانطورکه در فرآیند پلاسما با ذوبشدن فلز، برش انجام میشود، در این شرایط انتقال حرارت بیشتر به سمت سطح بالای فلز است. بهعبارتدیگر، ذوب با سرعت بالا در قسمت بالایی فلز رخ داده که منجر به گرد شدن لبه بالایی و مربعی شدن (چهارگوشهای شدن) در لبه پایینی برش میگردد. از آنجاییکه این مسئله با درجه انقباض قوس ارتباط دارد ،برای بهبود انقباض قوس، از تورچهای متعددی استفاده میگردد که گرما به طور یکنواخت در قسمت بالا و پایین برش توزیع شود.

آشنایی با انواع تکنیکهای برش پلاسما و انواع فرآیندهای برش پلاسما:

نحوه عملکرد سیستمهای مختلف برش پلاسما به یک شکل انجام نشده و فرآیندهای متعددی برای بهبود کیفیت برش، پایداری قوس، کاهش نویز و افزایش سرعت برش تحت مکانیزمهای مختلف طراحی شدهاند.به عبارتی با اینکه فرآیند برش پلاسما بر اساس یک قانون کلی انجام میشود اما ممکن است برشکار تغییراتی را در نحوه اجرا ایجاد نماید یا بر اساس نیاز هر پروژه، قابلیتهای دیگری نیز به کار اضافه کند. در این خصوص میتوان نحوه طراحی نازل و الکترود پلاسما و یا نحوه حرکت و شکلگیری پلاسما را تغییر داد. همچنین اعمال تغییرات میتواند با تعویض تجهیزات مورد نیاز در دستگاه برش و یا استفاده از سیستمهای خنککننده متنوع، صورت گیرد. از کاربردی ترین و و رایجترین انواع فرآیند برشکاری پلاسما میتوان به موارد زیر اشاره نمود:

برش پلاسمای مرسوم – برش پلاسمای استاندارد:

بیشترین برشکاری با پلاسما، استفاده از حالت استاندارد است که در آن گاز از دهانه نازل خارج میشود. خنک کردن در این نوع از برشکاری پلاسما به کمک آب یا هوا انجام میشود و کوچک و بزرگ کردن حجم پلاسما نیز ازطریق سایز نازل پلاسما صورت میگیرد. عمق برش هم به وسیله افزایش قطر سوراخ نازل تنظیم میشود.

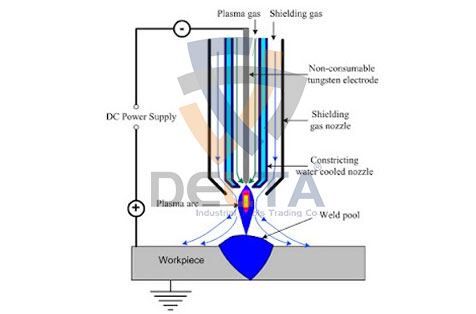

برش پلاسمای گاز دوگانه:

این فرآیند اساسا به همان روش سیستم مرسوم برش پلاسما عمل میکند با این تفاوت که یک حفاظ گاز ثانویه در اطراف نازل قرار داده شده است. ازجمله مزیت حضور گاز ثانویه، افزایش انقباض قوس و دور کردن مواد ذوبشده از روی سطح برش میباشد.

مزایای برش پلاسمای گاز دوگانه در مقایسه با روش پلاسمای مرسوم یا استاندارد:

- کاهش خطر آتشسوزی ناشی از تشکیل قوس دوگانه

- سرعت برش بالا

- کاهش گرد شدن لبه بالایی سطح برش

گاز تشکیلدهنده پلاسما معمولا آرگون، آرگون-هیدروژن و یا نیتروژن است. گاز ثانویه با توجه به فلزی که برش داده میشود، انتخاب میشود.

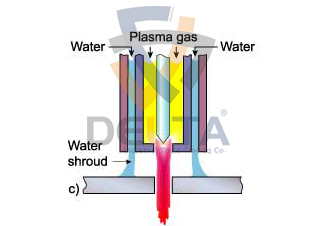

برش پلاسمای تزریق آب :

در این فرآیند نیتروژن بهطور معمول بهعنوان گاز پلاسما استفاده میشود. آب به صورت شعاعی (تزریق گردابی) برای افزایش انقباض به قوس پلاسما تزریق میشود. دما نیز بهطور قابلتوجهی تا 30000 درجه سانتیگراد افزایش مییابد.

مزایای برش پلاسمای تزریق آب در مقایسه با روش پلاسمای مرسوم یا استاندارد:

- بهبود کیفیت برش و عدم ایجاد ضایعات در زیر سطح برش

- افزایش سرعت برش

- کاهش خطر دوگانه شدن قوس

- کاهش خوردگی نازل

پلاسما زیر آب:

برشکاری پلاسما میتواند در محیطی با پوشش آب نیز انجام شود. همچنین برای برش قطعه کار غوطهورشده تا 75 میلیمتر زیر سطح آب نیز مناسب است.

مزایای برش پلاسمای زیر آب در مقایسه با روش پلاسمای مرسوم یا استاندارد:

- کاهش دود

- کاهش سروصدا

- افزایش عمر نازل

بطور مثال، سروصدای حاصل از برش پلاسمای مرسوم در حدود 115 دسی بل (dB) ، برش در محیطی با پوشش آب در حدود 96 دسی بل (dB) است در حالیکه سر و صدای برش در زیر آب به 52 تا 85 دسی بل (dB) کاهش مییابد. از آنجاییکه این روش قادر به افزایش انقباض قوس تشکیلشده نیست بنابراین، لبه برش و سرعت برش را نمیتواند به طور قابلتوجهی بهبود دهد.

پلاسمای هوا:

گاز تشکیلدهنده پلاسما، خنثی و یا عدم واکنشپذیر (آرگون و یا نیتروژن) میتواند با هوا جایگزین شود اما، در این شرایط نیاز به استفاده از یک الکترود خاص با هافنیُم و یا زیرکونیم نصبشده در یک نگهدارنده مسی میباشد. هوا همچنین میتواند جایگزین آب برای خنک کردن تورچ شود. مزیت یک تورچ پلاسمای هوا این است که از هوا بهجای گازهای گرانقیمت استفاده میشود. لازم به ذکر است اگرچه الکترود و نازل بعد از اتمام طول عمر مفید تعویض میشوند اما الکترودهای هافنیُم در مقایسه با الکترودهای تنگستن گرانقیمت هستند در ین حال عمر طولانی تری نیز دارند.

پلاسما با توان بالا:

در تلاش برای بهبود کیفیت برش و رقابت با سیستم لیزری با کیفیت برش بالا، سیستمهای برش قوس پلاسمایی با توان بالا مورداستفاده قرار گرفتند. این روش با چرخش پلاسمای تولیدشده، هنگام تزریق به روزنه نازل عمل نموده و جریان گاز ثانویه در قسمت پایینی نازل برای حفظ چرخش، تزریق میشود. در برخی از سیستمها میدان مغناطیسی جداگانهای در اطراف قوس وجود دارند.

مزایای سیستمهای برش قوس پلاسمایی با توان بالا یا HTPAC :

- شیار برش کوچکتر

- دارای کیفیت برش بهتر نسبت به برش پلاسمای مرسوم و نزدیک به برش لیزری

- اعوجاج کم به دلیل ناحیه کوچک متأثر از حرارت (Heat Affected Zone) HAZ

HTPAC یک روش مکانیزه است که نیازمند تجهیزات دقیق و سرعت بالا میباشد. معایب اصلی این روش این است که حداکثر ضخامت قابل برش آن 6 میلیمتر بوده و سرعت برش کمتر از فرآیند برش پلاسمای مرسوم و حدود 60 تا 80% کندتر از سرعت برش لیزری است.

مواد قابل برش در فرآیند برش پلاسما:

در فرایند برش پلاسما فقط اجسامی که رسانای الکتریکی باشند، قابلیت برشکاری را دارند. موادی که هادی و رسانا نیستند، مانند چوب در فرآیند تشکیل قوس پلاسما و اتصال پیوسته، قرار نمیگیرند و در نتیجه برشکاری اتفاق نمیافتد. مس، چدن، برنج و تیتانیوم هم قابلیت برشکاری با پلاسما را دارند اما بهدلیل دمای ذوب پایین این مواد خروجی با کیفیتی نخواهند داشت. بعبارتی اکثر فلزات هادی امکان برشکاری ازطریق پلاسما را دارند به این دلیل که این فرآیند قادر به برش هر ماده رسانایی میباشد. در ادامه به معرفی برخی از متداولترین مواد قابل برش با دستگاههای پلاسما میپردازیم:

- آلومینیوم

آلومینیوم یک فلز رسانا بوده بنابراین برش پلاسما را به یک فرآیند ایده آل برای ساخت آن تبدیل می کند. علاوه بر این، این فرآیند در مقایسه با سایر روشها مانند برش لیزری قادر به برش آلومینیوم در ضخامتهای بالا نیز میباشد. این روش میتواند آلومینیوم را تا ضخامت 160 میلیمتر برش دهد.همچنین بهدلیل هزینه برش و تجهیزات کم، روش برش پلاسما برای آلومینیوم دارای صرفه اقتصادی میباشد.

2. فولاد نرم

فولاد نرم (Mild Steel) یک نوع فولاد با درصد کربن پایین است که معمولاً دارای حداکثر 2.1٪ کربن است. همچنین، به دست آوردن فولاد نرم گران نیست و بهدلیل خواص مطلوب مانند استحکام ضربه ای بالا، قابلیت جوشکاری و انعطافپذیری و قیمت ارزان یکی از رایجترین فرمهای فولاد است که به دلیل خواصی که دارد برای بسیاری از اهداف مناسب است.

فولاد ضد زنگ آلیاژی از آهن است که هم در برابر خوردگی و هم در برابر زنگ زدگی مقاوم است. برش پلاسما یکی از روشهای کارآمد جهت برش این فلز است و اجازه میدهد تا ضخامت برش تا 30 میلیمتر برسد. ازجمله گریدهای مختلف فولاد ضد زنگ ایده آل برای برش عبارتند از: 304، 304L، 316، 316L، 321، 310S، 317 و….

4. برنج

برنج فلز دیگری است که بهدلیل ماهیت رسانایی بالا بهآسانی میتوان با استفاده از برش پلاسما آن را برش داد. با اینحال، به این دلیل که برنج دارای روی است و استنشاق دود سوختن روی برای سلامتی مضر بوده، بهتر است در محیطی با تهویه مناسب برش فلز برنج انجام شود.

5.مس

مس از هدایت حرارتی و الکتریکی خوبی برخوردار بوده همچنین دارای خواصی مانند مقاومت در برابر خوردگی، شکل پذیری بالا و قابلیت جوشکاری وجوش پذیری میباشد. این ویژگیها در کنار رسانایی بالای آن، مس را به فلزی ایدهآل برای برش پلاسما تبدیل کرده است. با اینحال،مانند برنج این فلز نیز در محیطهایی با تهویه مناسب باید برش داده شود.

6. چدن

چدن به دلیل قیمت پایین و چکش خواری بسیار محبوب است و در مقادیر کم حاوی عناصری مانند منگنز، گوگرد، فسفر و سیلیکون است. چدن بسیار رسانا بوده و با استحکام فشاری بالا و دمای ذوب پایین، این فلز برای برش پلاسما بسیار ایده آل است.

عمق برش دستگاه پلاسما:

عمق برش دستگاه پلاسما به نوع منبع تغذیه، شرکت سازنده و نوع قطعه کار بستگی دارد. اجرای سیستم برشکاری نیز میتواند در افزایش یا کاهش عمق برش تاثیر بگذارد. با اینحال بهطور کلی ضخامتهای 0.5 الی ۱۸۰ میلیمتر امکان برشکاری را دارند. البته این ضخامت به قدرت دستگاه برش پلاسما و آلیاژ پروژه موردنظر و قطعه کار نیز بستگی داردهمچنین .تورچ دستی پلاسما ورقهای فولادی و فولادهای ضد زنگ را تا حد ۳۸ میلیمتر برش میدهد. تورچ اتوماتیک و دستگاههای CNC نیز امکان برش تا ۱۰۸ میلیمتر عمق را دارند. درحال حاضر دستگاههای برش پلاسما قابلیت برشکاری ۵ متر طول کار را در یک دقیقه دارند.همچنین محدودیت برشکاری حداکثر ۱۸۰ میلیمتر در محیط کارگاهی بوده و درخصوص برشکاری پلاسما زیر آب نیز حداکثر برشکاری ۱۲۰ میلیمتر میباشد.

گازهای مورداستفاده در برش پلاسما:

نوع گاز مورداستفاده در برشکاری پلاسما به عوامل گوناگونی از قبیل مواد و ضخامت برش و نوع روش برش بستگی دارد. این گاز علاوه بر اینکه پلاسمای موردنیاز برای برش را تولید میکند، به دور کردن مواد مذاب و اکسید از سطح برش کمک مینماید. در ادامه به بررسی رایج ترین گازهای مورداستفاده جهت برش پلاسما میپردازیم.

آرگون (Ar)

آرگون یک گاز خنثی با قوس پلاسمای پایدار میباشد. منظور از پایداری گاز آرگون، عدم واکنشپذیری این گاز با فلزات در دماهای بالا است. الکترودها و نازلهای مورد استفاده برای برش گاز آرگون اغلب عمر مفید و طولانیتری نسبت به سایر گازها دارند.گاز آرگون به دلیل قوس پلاسمایی کم و آنتالپی آن، هنگام برش محدودیتهایی دارند. علاوهبر این در برش با گاز آرگون مشکلات سرباره ای وجود دارد که این مسئله در وهله اول به دلیل کشش سطحی مذاب بوده که تقریبا 30% بیشتر از کشش سطحی موجود در محیط نیتروژن است. این مشکلات ازجمله دلایلی میباشدکه باعث استفاده بسیار کم از گاز آرگون در برش پلاسما میشود.

نیتروژن (N2)

نیتروژن، پایداری قوس پلاسمایی بهتر و جریان انرژی بالاتری بهخصوص با منبع ولتاژ بالا نسبت به آرگون دارد. در استفاده از نیتروژن حداقل سرباره در لبههای پایینی برش تشکیل میشود، حتی در برش فلزاتی مانند آلیاژهای پایه نیکل و فولادهای ضد زنگ که ویسکوزیته بالایی دارند. نیتروژن میتواند بهعنوان یک گاز مستقل و یا در ترکیب با گازهای دیگر در فرآیند برش پلاسما استفاده گردد.

هوا

هوا دارای 78% حجمی نیتروژن و 21% حجمی اکسیژن است که آن را به گاز مناسبی برای انجام فرآیند برش پلاسما تبدیل میکند. اکسیژن موجود در هوا آن را به گاز با سرعت برش بالا در برش فولاد کم کربن تبدیل نموده است. همچنین بهدلیل در دسترس بودن هوا، این گزینه از جنبه اقتصادی مطلوبی هم برخوردار بوده و مقرون به صرفه میباشد. در مقابل، الکترود و نازلهای مورداستفاده برای این فرآیند تحت این گاز عمر مفید کوتاهی دارند، درنتیجه باعث افزایش هزینهها و کاهش کارایی میشوند. البته توجه به این نکته حائز اهمیت است که برخلاف نیتروژن استفاده از هوا بهعنوان گاز مستقل با مشکلاتی از جمله معلق ماندن سرباره و اکسیداسیون سطح برش همراه میباشد.

اکسیژن (O2)

مانند هوا، اکسیژن نیز سرعت برش فولاد کم کربن را افزایش میدهد با اینحال، بهتر است که از الکترودهای مقاوم به اکسیداسیون و دمای بالا در برش تحت گاز اکسیژن استفاده شوند.

هیدروژن (H2)

هیدروژن بهعنوان یک گاز کمکی در ترکیب با سایر گازهای پلاسمایی استفاده میشود. یکی از رایجترین این گازها، ترکیب گاز هیدروژن با آرگون است که منجر به تولید گازی قدرتمند در فرآیند برش پلاسما میشود. ترکیب گاز هیدروژن با گاز آرگون بهطور قابل توجهی ولتاژ قوس، آنتالپی و قدرت برش جریان پلاسمای آرگون را افزایش میدهد.

سایر گازهایی که اغلب در برش پلاسما به کار میروند در جدول زیر بیان شده است که شامل اطلاعاتی از مشخصات و خصوصیات آنها میباشد:

خطرات برشکاری پلاسما:

در برش پلاسما با وجود مزایای بیشمار خطرات غیرقابل انکاری نیز وجود دارند که عبارتند از:

- یکی از این خطرات، استنشاق طولانی مدت دود حاصله از برشکاری و آسیب به ریه است.با وجودی که دود و بخارات حاصل از دستگاه پلاسما خطرناک نیست اما در اثر برشکاری فلز قطعه کار میتواند بخارات سمی تولید کند. بخار ایجاد شده از اکسید آهن یکی از دودهای مضر در برشکاری پلاسما میباشد. بنابراین جوشکاران و تکنسینها باید نکات ایمنی را تا حد امکان رعایت کنند.

- برشکاری پلاسما همراه با ایجاد نوعی قوس نورانی با دما و حرارت بالا میباشد. این تشعشعات و گرما هم در طولانی مدت میتواند آسیبهایی را برای صورت و چشمها در پی داشته باشد. استفاده از ماسک جوشکاری یا عینک و کلاه برشکاری مناسب و استاندارد برای محافظت از صنعتگران و برشکاران نیز از دیگر نکات ضروری است که باید لحاظ شود.

- همچنین پاشش جرقه و فلز نیز در این نوع برشکاری وجود دارد. به همین دلیل پوشیدن لباس ضدجرقه الزامی بوده و بسیار ضروری میباشد.

- باید در نظر داشت که برشکاری با پلاسما هم میتواند باعث آتش سوزی در محیط کاری شود. بنابراین باید مواد قابل اشتعال را از دستگاه دور نگه داشت و تجهیزات مناسب ایمنی و آتشنشانی را در محل کار تعبیه نمود.

- خطرات احتمالی دیگری نیز همانند افتادن قطعات بعد از برشکاری و حوادث بر اثر حرارت بالای قطعه نیز وجود دارد. برای پیشگیری از این احتمالات، پوشش، کفش و دستکش مناسب هم راهکاری مناسب محسوب شده و ضروری میباشد.

سخن پایانی:

پیشرفتهای روز افزون صنعتی و فناوریهای جدید، هر روزه نیازهای جدیدی را برای صنعتگران به وجود آورده و مجموعه دلتاتولز با برند محبوب و معتبر “دلتا” با افتخار واردکننده کلیه تکنولوژیهای نوین و کاربردی مرتبط با صنعت جوش و برش از کشورهای آلمان، چین، جمهوری چک و … بوده و محصولات متنوعی از تجهیزات جوش و برش ارائه میدهد که از جمله آنها میتوان به تورچها و الکترودهای جوش و برش با جدیدترین تکنولوژی موجود در سطح دنیا اشاره نمود. فرآیند برش پلاسما انقلابی در سرعت و دقت انواع برشها به شمار میرود و میتواند طیف گسترده ای از فلزات رسانا را برشکاری و ذوب نماید.

در گذشته های نه چندان دور سیستم برشهای پلاسما پر هزینه و فقط برای پروژه های بزرگ بودند اما با پیشرفت این فناوری، قیمت و اندازه تورچهای پلاسما نیز کاهش یافت و امکان استفاده بیشتر را فراهم نمود. امروزه ایجاد انواع برشهای اریب، به وجود آوردن سوراخهای دقیق و افزایش کاربریهای گوناگون بهراحتی با برش پلاسما امکانپذیر میباشد و صنعتگران در پروژههای کوچک و بزرگ خود برای برشکاری از این فرآیند کمک میگیرند. بسیاری از پروژههای کوچک و بزرگ ساختمانی، ساخت ابزارها، تولید کالاهای ورق فلزی و حتی قفلسازی به کمک تکنیک برش پلاسما به آسانی انجام میشوند. افزایش سرعت در پروژههای کاری و کاهش هزینهها، استفاده از این روش را برای برشکاری بسیاری از مواد، عمومی و بسیارمحبوب نموده است.

همچنین شکلدهی دقیقتر با این روش امکانپذیر میباشد و استفاده از سیستم برشکاری پلاسما در مقایسه با دیگر روشها سرعت و دقت بالاتری دارد. عوامل متعددی در قیمت تجهیزات جوش و برش پلاسما تاثیرگذار هستند که میتوان به برند سازنده، کشور سازنده وکیفیت ساخت اشاره نمود.